涂裝設(shè)備驗(yàn)收標(biāo)準(zhǔn)

來源:網(wǎng)絡(luò)

發(fā)布時(shí)間:2016/3/1 17:23:28

1、主題內(nèi)容與適用范圍

1.1本標(biāo)準(zhǔn)的目的在于保證涂裝設(shè)備制造、安裝的質(zhì)量,是涂裝設(shè)備驗(yàn)收依據(jù)。既可作為總承包合同或分包合同的附件,同時(shí)也是監(jiān)督制造、安裝工作和進(jìn)行質(zhì)量驗(yàn)收的準(zhǔn)則。

1.2本標(biāo)準(zhǔn)參照《工程建設(shè)規(guī)范匯編》第九冊中有關(guān)規(guī)范、GB985—88《焊縫尺寸》、GB50184—93工業(yè)金屬管道工程質(zhì)量檢驗(yàn)評定標(biāo)準(zhǔn)。

1.3本標(biāo)準(zhǔn)適用于單臺涂裝設(shè)備,如前處理設(shè)備、電泳涂漆設(shè)備、噴漆室、烘干室等,也適用于各類涂裝生產(chǎn)流水線,如噴漆流水線、電泳涂漆流水線、靜電噴涂流水線、粉體噴涂流水線等。

1.4本標(biāo)準(zhǔn)不適合涂裝生產(chǎn)線中的起重運(yùn)輸設(shè)備和電氣自動(dòng)化控制設(shè)備。

2、設(shè)備的制造

設(shè)備的制造包括各種槽體的焊接、各類室體骨架的焊接,平臺、走道、梯子的焊接,壁板、風(fēng)管的加工,各類水、氣管路的加工。

2.1制作材料

2.1.1設(shè)備制作的材料碳素結(jié)構(gòu)鋼質(zhì)量標(biāo)準(zhǔn)應(yīng)符合GB700—7.9的規(guī)定;不銹鋼、耐熱鋼應(yīng)符合GBl220—84、GBl221—84的規(guī)定,低合金結(jié)構(gòu)鋼應(yīng)符合GBl51—88的規(guī)定。

2.1.2熱軋圓鋼和方鋼的直徑和邊長允許偏差應(yīng)符合GB702—86的規(guī)定。

2.1.3不銹鋼棒尺寸的允許偏差應(yīng)符合GB226—84的規(guī)定。

2.1.4熱軋鋼板厚度的允許偏差應(yīng)符合GB709—88的規(guī)定。

2.1.5冷軋鋼板和帶鋼的允許偏差應(yīng)符合GB708—88的規(guī)定。

2.1.6無縫鋼管的尺寸允許偏差應(yīng)符合YB231—70的規(guī)定。

2.1.7不銹鋼無縫鋼管的尺寸允許偏差應(yīng)符合GB2270—80的規(guī)定。

2.1.8非金屬材料的性能應(yīng)符合國標(biāo)或高于國標(biāo)的廠標(biāo)及樣本的規(guī)定。

2.2材料的代用

2.2.1設(shè)備制作材料的品種、材質(zhì)、性能及斷面尺寸應(yīng)符合設(shè)計(jì)圖紙的要求。

2.2.2當(dāng)材料來源受到限制時(shí),在不影響設(shè)備性能和使用要求的前提下,允許材料代用。

2.2.3代用材料的性能應(yīng)相當(dāng)于或高于設(shè)備設(shè)計(jì)所要求的性能。

2.2.4設(shè)備主體材料的代用必須經(jīng)原設(shè)計(jì)單位的同意,次要的材料可按2.2.2條文的要求由施工單位確定。

2.3材料的驗(yàn)收

2.3.1材料應(yīng)附有質(zhì)量證明書,材料進(jìn)入現(xiàn)場時(shí)應(yīng)經(jīng)驗(yàn)收符合國家標(biāo)準(zhǔn)規(guī)定和設(shè)計(jì)文件要求,方可用于設(shè)備制作。

2.3.2鋼材表面不允許有明顯的銹蝕、劃痕。

2.3.3型材的彎曲度應(yīng)保證用簡單工具核直的可能,允許偏差為長度的1/1000,全長不得大于5mm,鋼板、扁鋼矯正后其局部不平整度允許偏差在1m范圍內(nèi)≤1.5mm。

2.3.4鋼管表面不允許有壓扁、凹痕、裂紋、夾渣、砂損等缺陷,不銹鋼管無劃痕、銹斑。

2.4下料

2.4.1板材的下料應(yīng)采用剪切,型材的下料應(yīng)采用砂輪切割或鋸切,清理毛刺。

2.4.2原則上不采用氣割下料,若采用氣割時(shí),必須將切口進(jìn)行加工或用砂輪磨平。

2.4.3切割表面與鋼構(gòu)表面不垂直度應(yīng)不大于鋼材厚度的10%,且不得2.0mm.

2.4.4下料后的鋼板應(yīng)進(jìn)行校平,要求每平方米鋼板的相對不十度不大于1mm。

2.4.5下料后的槽鋼、工字鋼、角鋼、扁鋼、圓鋼校直后的直線度允差每米長不大于0.5mm。

2.4.6鋼管下料采用管道割刀切割,大鋼管也可采用砂輪切割,鋼管斷面與軸線的垂直度允差不大于l“,且不得超過3mm。

2.5焊接

2.5.1焊工應(yīng)經(jīng)過考試并取得合格證,并由經(jīng)常進(jìn)行焊接工作的焊工進(jìn)行。

2.5.2焊接前各構(gòu)件應(yīng)進(jìn)行再次校正,按2.4.4、2,4.5執(zhí)行。

2.5.3對一般碳鋼構(gòu)件,如平臺、骨架、水槽可涂藥焊條電弧焊(即手工電弧焊)。

2.5.4對外觀要求高的薄板件,如室體壁板等宜采用隋性氣體保護(hù)焊(金屬極氬弧焊)。

2.5.5對小于0.8毫米的板件宜用氣焊,禁用電焊。

2.5.6對不銹鋼槽體、不銹鋼管道及不銹鋼與碳鋼之間的焊接應(yīng)采用惰性氣體保護(hù)焊,以保證焊縫的美觀。焊接后應(yīng)進(jìn)行表面的酸洗或用不銹鋼金剛刷子清理表面黑色痕跡和焊縫。

2.5.7焊條的選用必須與母材相適應(yīng),對碳鋼應(yīng)符合6B5117—85的規(guī)定,對不銹鋼應(yīng)符合6B983—85的規(guī)定。

2.5.8焊縫的尺寸應(yīng)符合GB985—88的規(guī)定,當(dāng)板厚大于8mm的對接焊縫要求開坡口,對接焊縫和允許偏差為1.5+1.Omm,焊縫凹面允許偏差0—0.5mm,焊縫錯(cuò)邊不得大于壁厚的l/10,角焊縫的調(diào)試為構(gòu)件厚度的3/4,在板厚不等的條件下,角焊縫的高度為薄者構(gòu)件的厚度。角焊縫的焊高≤6mm,允許偏差為+1.5;>6mm,允許偏差為+3。

2.5.9鋼管對接焊縫咬邊深度不超過0.5mm,每道焊縫咬邊長度不超過焊縫全長的10%。

2.6焊接構(gòu)件的驗(yàn)收

2.6.1焊接后構(gòu)件的焊渣必須全部清除,包括管道內(nèi)的焊渣。

2.6.2焊縫的寬度應(yīng)基本一致,要求平直,無明顯毛刺,相對誤差不大于2mm。

2.6.3焊縫金屬表面焊波應(yīng)均勻,不得有裂紋、燒穿、弧坑、夾渣,焊接區(qū)不得有飛濺物。

2.6.4對于槽體要求襯里的焊縫要進(jìn)行打磨光滑,無毛刺和明顯不平。

2.6.5對于影響設(shè)備外觀的焊縫,即3m視野內(nèi)的焊縫,必須進(jìn)行打磨,平整光滑。

2.6.6對于各類水槽、管道在清理焊縫后,進(jìn)行煤油試漏,不允許有漏油現(xiàn)象,在條件允許時(shí)也可作X光探傷。

2.6.7對于磷化槽及其他不銹鋼耐酸槽體,必須在清理焊縫后,用磷酸或硝酸對焊縫進(jìn)行腐蝕后,再進(jìn)行煤油試漏。

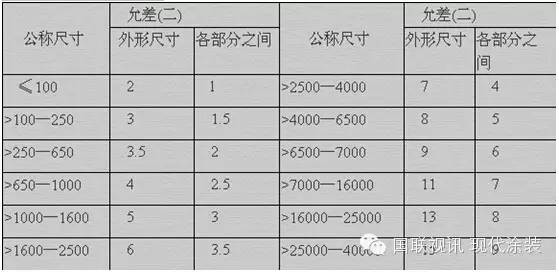

2.6.8焊接結(jié)構(gòu)件幾何尺寸允差圖紙未注明的詳見表l(摘自機(jī)械設(shè)計(jì)手冊第3卷第20章表20—2—12)

注:①表l中焊接結(jié)構(gòu)件外形尺寸,允差指該件的長、寬、高,允差如水槽的長、寬、高,各類室體的長、寬、高、通風(fēng)平臺的長、寬、高等的允差。

?、诒?中焊接結(jié)構(gòu)件各部分之間的允差指該件矩形斷面對角線、平面的相對不平度等的允差。

③對于由焊接組成的裝配式結(jié)構(gòu)件,如噴漆室的壁板、烘干室的保溫壁板等應(yīng)按裝配要求檢驗(yàn)結(jié)構(gòu)件的幾何尺寸允差。

2.6.9前處理電泳設(shè)備(除電泳槽罩外)室體內(nèi)平臺、接水盆應(yīng)滿焊,不得漏水、漏風(fēng)。

2.7鈑金件制作

2.7.1鈑金件為薄板件包括風(fēng)管、抽風(fēng)罩、裝配式室體的壁板、裝配式烘干室的絕熱壁板、設(shè)備絕熱層外壁板。

2.7.2壁厚小于2mm的各類風(fēng)管,采用咬邊機(jī)折邊進(jìn)行組裝,風(fēng)管風(fēng)道與風(fēng)管法蘭用拉鉚連接,密封性要求高的接縫,壓涂密封膠。

2.7.3各類風(fēng)管的制作原則上不采用焊接。

2.7.4壁厚等于和小于4mm的室體壁板,應(yīng)采用折邊機(jī)進(jìn)行加工成形,不允許用手工成形。

2.7.5裝配式烘干室絕熱壁板應(yīng)用模具成形,不允許手工制造。

2.7.6設(shè)備絕熱層的外壁板用拉鉚固定聯(lián)接,不允許用點(diǎn)焊聯(lián)接。

2.7.7鍍鋅板的拼接一律用咬邊聯(lián)接,不允許采用焊接。

2.7.8風(fēng)管、抽風(fēng)罩、烘干室絕熱板的尺寸允差可按焊接們:確定(參見表1)。

2.7.9裝配式室體壁板外形尺寸的允差可參考GBll84—80規(guī)定的D級確定。

3、設(shè)備的安裝

3.1安裝的基準(zhǔn)

3.1.1設(shè)備標(biāo)高應(yīng)以車間地坪標(biāo)高為基準(zhǔn),地坪基準(zhǔn)只允許有一個(gè),若測量困難可設(shè)輔助基準(zhǔn)。

3.1.2設(shè)備位置應(yīng)以車間柱網(wǎng)為基準(zhǔn)。

3.2設(shè)備基礎(chǔ)及地坑

3.2.1設(shè)備基礎(chǔ)和地坑必須符合工藝安裝圖和設(shè)備總圖的要求,才能進(jìn)行安裝。

3.2.2設(shè)備基礎(chǔ)位置標(biāo)高不符合設(shè)計(jì)要求時(shí),必須進(jìn)行處理后方可進(jìn)行設(shè)備安裝。

3.2.對于安裝在車間地坪或設(shè)備基礎(chǔ)上的風(fēng)機(jī)、水泵等外購件,在電動(dòng)機(jī)功率小于4KW的條件下,允許用膨脹螺栓固定,對大于4KW的電機(jī),應(yīng)采用二次澆灌。

3.2.4立柱腳底板面與基礎(chǔ)間的間隙,應(yīng)用砂漿澆注密實(shí)。

3.3地腳螺栓及安裝

3.3.1地腳螺栓的垂直度允差為1/1000

3.3.2螺母與墊圈、墊圈與設(shè)備底座均應(yīng)接觸良好。

3.3.3對大于等于M16的地腳螺栓,應(yīng)采用二次澆灌,澆灌前應(yīng)把澆灌孔清理干凈。澆灌的砂漿料應(yīng)選用比原基礎(chǔ)高一級的水泥砂漿,灌漿時(shí)應(yīng)搗固密實(shí),地腳螺栓不允許歪斜,并控制間距尺寸。

3.3.4在所灌混凝土達(dá)到規(guī)定強(qiáng)度75%之后才允許擰緊地腳螺栓的螺母。

3.3.5對于振動(dòng)負(fù)荷設(shè)備(如風(fēng)機(jī)、水泵等)的地腳螺栓應(yīng)帶有墊片和防松螺母進(jìn)行鎖緊。

3.4設(shè)備管道的安裝

3.4.1管子、管件及閥門經(jīng)檢驗(yàn)合格,按設(shè)計(jì)要求校對無誤后,)f·可安裝。

3.4.2用于法蘭聯(lián)接的管道應(yīng)采用二次安裝,即將法蘭與管道焊接后,再拆卸,校正和清理,重新進(jìn)行安裝。

3.4.3水管和蒸汽管在安裝前應(yīng)清理管內(nèi)的泥土、焊渣等雜物,對噴氣用壓縮空氣管、油漆輸送管在安裝前必須對管內(nèi)壁用煤油清洗,不允許有灰塵。

3.4.4管道應(yīng)設(shè)支架固定,特別是有柔性接頭的管道和不允許承重的管道,應(yīng)另加支架固定。

3.4.5水平管道支撐間距如下:

大于DN25-50mm 間距2.5-3m

大于DN50—125mm 間距 4-5m

大于DNl25—200mm 間距5-7m

大于DN200mm 間距8-12m

3.4.6各蒸氣、壓縮空氣、上下水管、油管及其閥門和管件等在安裝完成之后,必須按規(guī)定進(jìn)行壓力試驗(yàn),試驗(yàn)壓力大于0.6Mpa(6kg/cm2),時(shí)間不小于6h。

3.5設(shè)備主體的安裝

3.5.1設(shè)備主體包括前處理設(shè)備的室體、主要水槽、電泳設(shè)備的電泳槽、轉(zhuǎn)移槽、電泳后各水洗槽、烘干設(shè)備的室體、加熱系統(tǒng)、噴漆室的室體及逸風(fēng)設(shè)備、各類操作室、各類平臺等。

3.5.2設(shè)備主體安裝前應(yīng)核對設(shè)備基礎(chǔ)的標(biāo)高及基礎(chǔ)相對坐標(biāo)尺寸。

3.5.3設(shè)備主體安裝后應(yīng)根據(jù)設(shè)計(jì)單位提供的工藝安裝圖進(jìn)行標(biāo)高和相對坐標(biāo)的尺寸校對無誤后,再進(jìn)行其他部件的安裝。

3.5.4各槽體的標(biāo)高尺寸允差如—廠:

小于800mm 允差=1.5mm

800—1500mm 允差=3mm

1500—2500mm 允差=4mm

大于2500mm 允差=5mm

3.5.5室體、平臺高度允差等于5mm,縱橫向水平面允差為3mm,全長允差10mm。

3.5.6欄桿、扶手、梯子相對于平臺的垂直度全長不大于5mm,立柱直線度每米不大于3mm,垂直度不大于1/1000。

3.5.7設(shè)備主體的立柱設(shè)計(jì)為焊接在預(yù)埋基礎(chǔ)上的鋼板時(shí),必須校對坐

標(biāo)尺寸無誤后再進(jìn)行焊接。

3.6水泵和風(fēng)機(jī)的安裝

3.6.1水泵和風(fēng)機(jī)的安裝位置應(yīng)符合設(shè)計(jì)要求,葉輪的旋向應(yīng)符合產(chǎn)品的要求。

3.6.2葉輪與外殼的間隙應(yīng)符合產(chǎn)品說明書的要求。

3.6.3離心.風(fēng)機(jī)軸承座與底座應(yīng)緊密結(jié)合,其縱向水平度不大于1/1000,橫向水平度不大于1.5/1000,用水平儀測量。

3.6.4軸流風(fēng)機(jī)水平安裝的水平度不超過1/1000,用水平儀在輪轂上測量。

3.6.5水平安裝的軸流風(fēng)機(jī)不允許垂直安裝。

3.6.6水泵安裝軸線水平度不大于0.5/1000,測量時(shí)以加工面為基準(zhǔn)。

3.6.76#以上的離心風(fēng)機(jī)應(yīng)采用彈簧減震器,6#以下的采用橡膠墊減震器。

3.6.8水泵和風(fēng)機(jī)進(jìn)出口應(yīng)設(shè)有柔性接頭。

3.7油漆

3.7.1油漆前應(yīng)將基體表面清理干凈,不允許有灰塵、油跡、銹跡和雜物等。

3.7.2對碳素結(jié)構(gòu)鋼構(gòu)件,在焊接或鉚接前,應(yīng)先對型材涂刷防銹底漆后再進(jìn)行焊接或鉚接,除特殊要求之外,一般防銹底漆為酚醛或環(huán)氧鐵紅防銹漆。

3.7.3對于設(shè)備安裝后不便涂漆的構(gòu)件如:槽體底部、立柱等應(yīng)在安裝前涂漆。

3.7.4焊接后對脫落的漆膜進(jìn)行補(bǔ)漆。

3.7.5要求對鍍鋅涂漆時(shí),油漆材料的品種,應(yīng)嚴(yán)格按設(shè)計(jì)要求采用,并嚴(yán)格按涂漆規(guī)范操作。

3.7.6各種管道涂漆的底漆材料應(yīng)根據(jù)管道內(nèi)通過介質(zhì)的特性和溫度確定。

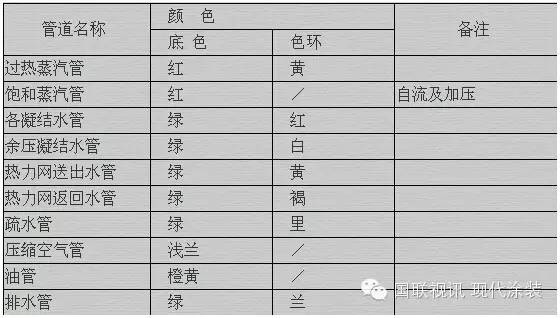

3.7.7管道油漆的顏色必須能區(qū)別各種管道,又能做到統(tǒng)一,規(guī)定如下:

3.7.8管道上應(yīng)涂上表示介質(zhì)流動(dòng)方向的箭頭,介質(zhì)有兩個(gè)方向流動(dòng)可 能時(shí),應(yīng)標(biāo)出兩頭相反的箭頭,箭頭一般漆成白色或黃色,底色淺者則漆深色箭頭。

3.7.9設(shè)備面漆應(yīng)涂兩道,采用噴或刷,面漆的顏色由設(shè)計(jì)和使用單位確定。

4、設(shè)備驗(yàn)收

設(shè)備驗(yàn)收包括設(shè)備制作安裝的驗(yàn)收、單機(jī)試運(yùn)轉(zhuǎn)驗(yàn)收和全線調(diào)試生產(chǎn)的驗(yàn)收。

驗(yàn)收時(shí)要鄭重檢查考核設(shè)備的主要設(shè)計(jì)參數(shù)指標(biāo)、調(diào)試及試生產(chǎn)中表現(xiàn)出來的綜合性能強(qiáng)調(diào)產(chǎn)品涂裝的實(shí)際效果。

設(shè)備驗(yàn)收前應(yīng)根據(jù)本標(biāo)準(zhǔn)和設(shè)計(jì)圖紙制訂設(shè)備驗(yàn)收大綱,并由設(shè)計(jì)單位、設(shè)備制作安裝單位和設(shè)備使用單位三方認(rèn)可。

4.1設(shè)備制作安裝驗(yàn)收

4.1.1制作材料符合2.1條文的要求,材料的代用符合2.2條文的要求。

4.1.2設(shè)備的加工符合2.6、2.7條文的要求。

4.1,3設(shè)備的安裝符合3.2—3.7條文的要求。

4.1.4設(shè)備的油漆符合3.7條文的要求。

4.1.5外購件、標(biāo)準(zhǔn)件的技術(shù)指標(biāo)應(yīng)符合設(shè)計(jì)圖紙的要求,并具有出廠檢驗(yàn)的合格證。

4.1.6與設(shè)備聯(lián)接的公用管線齊全暢通、排列整齊、緊固可靠。

4.2單機(jī)試運(yùn)轉(zhuǎn)驗(yàn)收

4.2.1設(shè)備制作安裝驗(yàn)收合格后方能進(jìn)行單機(jī)試運(yùn)轉(zhuǎn)驗(yàn)收。

4.2.2設(shè)備運(yùn)轉(zhuǎn)正常,能正確可靠的完成所承擔(dān)工序的內(nèi)容,其性能應(yīng)達(dá)到設(shè)備設(shè)計(jì)技術(shù)規(guī)定的要求,工件與設(shè)備無碰撞現(xiàn)象。

4.2.3設(shè)備各構(gòu)件無漏裝和損壞,如有遺漏或損壞應(yīng)增添或修補(bǔ)至完善,按設(shè)計(jì)要求裝配齊全。

4.2.4經(jīng)運(yùn)輸后重新裝配的部件,應(yīng)按出廠驗(yàn)收條件或合格證重新檢查其性能,不合格的應(yīng)調(diào)整到符合要求或更新。

4.2.5設(shè)備的控制儀表應(yīng)經(jīng)歸口單位測量合格。

4.2.6設(shè)備與車間電、管線安裝應(yīng)正確無誤、緊固可靠、排列整齊。

4.2.7設(shè)備電控柜及線路與設(shè)備用電元件安裝應(yīng)準(zhǔn)確無誤,安裝可靠、排列整齊、美觀。

4.2.8設(shè)備無跑、冒、滴、漏現(xiàn)象。

4.2.9各種管道上的閥門、儀表應(yīng)動(dòng)作靈敏、可靠。

4.2.10各運(yùn)動(dòng)件、傳動(dòng)件應(yīng)靈活、可靠。

4.2.11設(shè)備使用應(yīng)符合《涂裝作業(yè)安全規(guī)程》中有關(guān)規(guī)定及環(huán)保、勞動(dòng)衛(wèi)生安全防護(hù)有關(guān)規(guī)定。

4.2.12設(shè)備噪聲應(yīng)控制在85db(A)以下。

4.2.13單機(jī)試運(yùn)轉(zhuǎn)后就胡設(shè)備技術(shù)參數(shù)的測定報(bào)告和出現(xiàn)的問題及處理意見的記錄。

4.3全線調(diào)試試生產(chǎn)驗(yàn)收

4.3.1驗(yàn)收前提

◆單臺設(shè)備驗(yàn)收、試運(yùn)轉(zhuǎn)合格

◆全線設(shè)備安裝符合要求。

◆設(shè)備所需要的電力、壓縮空氣、水、蒸汽及通風(fēng)滿足設(shè)計(jì)要求。

◆全線生產(chǎn)用料,如前處理藥劑、涂料等齊全,檢測手段齊全。

◆專職合格的操作人員,技術(shù)管理人員齊全。

◆涂裝的工件準(zhǔn)備齊全。

4.3.2驗(yàn)收要求

a.全線運(yùn)轉(zhuǎn)動(dòng)作協(xié)調(diào),有同步要求的動(dòng)作應(yīng)基本同步。

b.各種運(yùn)動(dòng)方式、各種開機(jī)、停機(jī)方式應(yīng)正確無誤。

c.全線運(yùn)行平穩(wěn),無異?,F(xiàn)象發(fā)生。

d.全線空運(yùn)轉(zhuǎn),一般為連續(xù)8h運(yùn)行,如有故障應(yīng)及時(shí)排除再連續(xù)運(yùn)轉(zhuǎn)8h。

e.全線負(fù)荷運(yùn)轉(zhuǎn),按設(shè)計(jì)負(fù)荷進(jìn)行試生產(chǎn),時(shí)間不少于18h。

f.作1—2次“停電”10-30min試驗(yàn)“恢復(fù)啟動(dòng)”試驗(yàn),其結(jié)果應(yīng)符合設(shè)計(jì)要求。

4.3.3填寫試生產(chǎn)報(bào)告,由設(shè)計(jì)單位和使用單位負(fù)責(zé)人(或代表)簽字后存檔。

工程技術(shù)規(guī)范條件及設(shè)備驗(yàn)收標(biāo)準(zhǔn)

(1)GBJ205-83 鋼結(jié)構(gòu)工程施工及驗(yàn)收規(guī)定

(2)GBJ235-82 工業(yè)管道工程施工及驗(yàn)收規(guī)范

(3)TJ231-78 機(jī)械設(shè)備安裝工程施工及驗(yàn)收規(guī)范

(4)GBJl0—65 鋼筋混凝土工程施工及驗(yàn)收規(guī)范

(5)GB232—82 電氣裝置安裝工程施工及驗(yàn)收規(guī)范

(6)TJ231-78 風(fēng)機(jī)安裝工程施工及驗(yàn)收規(guī)范

(7)TJ231-78 水泵安裝工程施工及驗(yàn)收規(guī)范

(8)GBJl9-87 采暖通風(fēng)與空氣調(diào)節(jié)技術(shù)規(guī)范

(9)TJ231-75 機(jī)械設(shè)備安裝工程施工及驗(yàn)收規(guī)范

(10)GBJl6-87 建筑設(shè)計(jì)防火規(guī)范

(11)GBJ65-83 工業(yè)與民用電力裝置的接地設(shè)計(jì)規(guī)范

(12)GBJl96—87 機(jī)械設(shè)備防護(hù)罩安全要求

(13)GBJ54—83 低壓配電裝置及線路設(shè)計(jì)規(guī)范

(14)JBJl8—88 機(jī)械工業(yè)職業(yè)安全衛(wèi)生設(shè)計(jì)規(guī)范

(15)勞動(dòng)部勞字(1998)48號文,關(guān)于生產(chǎn)性建設(shè)項(xiàng)目職業(yè)安全衛(wèi)生監(jiān)督的暫行規(guī)定的通知。

(16) 與本工程設(shè)計(jì)、制作、安裝、調(diào)試、驗(yàn)收、安全、環(huán)境保護(hù)、工業(yè)衛(wèi)生、防火防爆等有關(guān)國家及地方法律、法規(guī)。

(17)結(jié)合本工程實(shí)際情況,按甲、乙雙方最終確認(rèn)的施工圖進(jìn)行施工驗(yàn)收,按《技術(shù)協(xié)議書》、《涂裝工程設(shè)備驗(yàn)收大綱》以及涂裝工程行業(yè)標(biāo)準(zhǔn)進(jìn)行驗(yàn)收。

發(fā)表評論